風電設備主要由葉片、齒輪箱、塔筒等組成,一般處于沙漠、海洋、高原等邊緣地帶,受光照、風沙、風雨等因素侵蝕,而一般風電設備使用壽命要達到20年以上,這就對風電行業涂裝提出更高的要求,涂層需要更出色的防腐性能、強大的耐磨性以及持久的耐候性和抗紫外線。

| 序號 | 工件名稱 | 尺寸(長×寬×高)mm | 重量KG | 產量 |

|---|---|---|---|---|

| 1 | 風電葉片 | 95000×6000×6000 | 30000 | 600件/年 |

運輸方式選擇一種或多種組合,建議滾輪支架+叉車牽引,轉運車承載量20T

拋丸噴砂→法蘭噴鋅-噴漆(底漆)→中漆→面漆 →烘干

| 序號 | 工藝 | 時間min | 作業方式 | 要求 | 溫度 |

|---|---|---|---|---|---|

| 1 | 滾涂 | 120 | 人工 | 人工 | T |

| 2 | 烘干 | 240 | 烘干 | 40-65 |

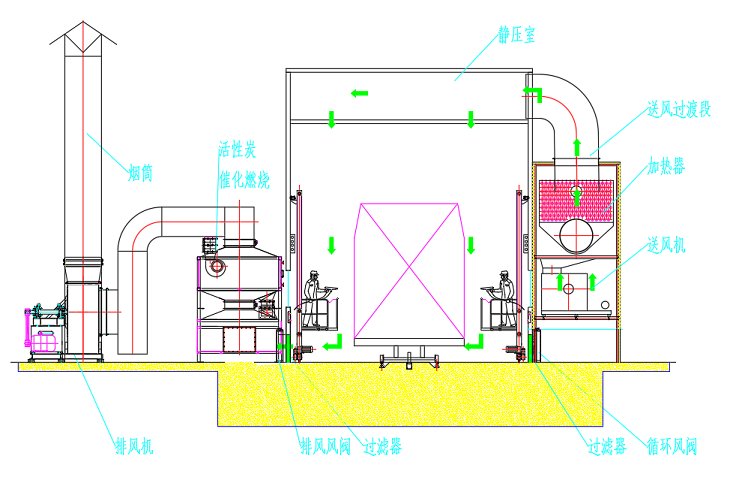

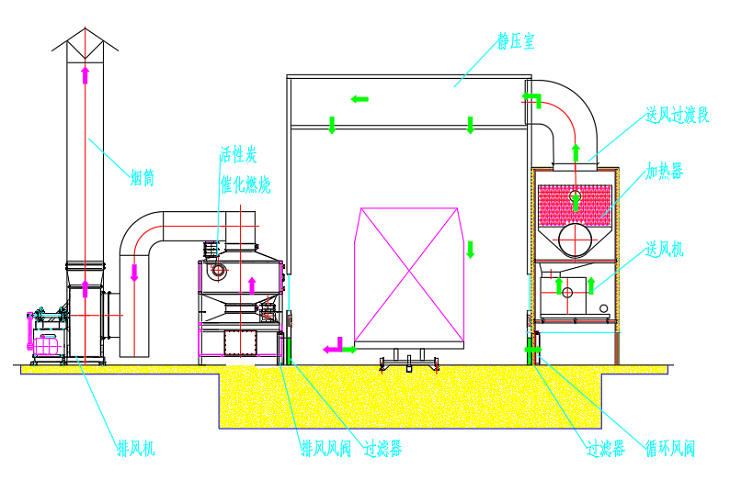

輥烘一體房具有噴漆和加熱(烘干)功能。滾漆時具有送風、排風、空氣凈化、漆霧過濾、廢氣處理等功能;

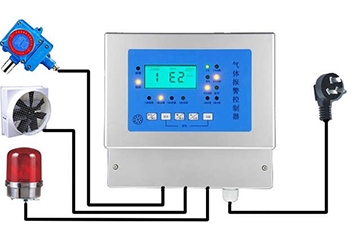

設備由房體系統;照明系統;靜壓管;送風/加熱系統;排風系統;空氣凈化系統;漆霧過濾系統;廢氣處理系統;活性炭床噴淋滅火系統及氮氣滅火系統;安全監測報警系統;電控系統等組成。

| 噴漆段 | ||

|---|---|---|

| 送風 | 取氣條件 | 車間外進氣 |

| 溫度控制 | 噴漆作業:夏季自然風;冬季3-9℃ 烘干作業:40-65℃ | |

| 濕度 | 同環境濕度 | |

| 潔凈度 | G4、G600雙級過濾 | |

| 排風 | 漆霧處理 | 干式(漆霧氈) |

| 廢氣處理 | 活性炭吸附催化燃燒 | |

| 廢氣排放 | >15m煙筒高空排放 | |

| 照度 | ≥600LUX | |

| 消防安全 | 可燃性氣體報警器 | |

| 設備噪音 | ≤75dB | |

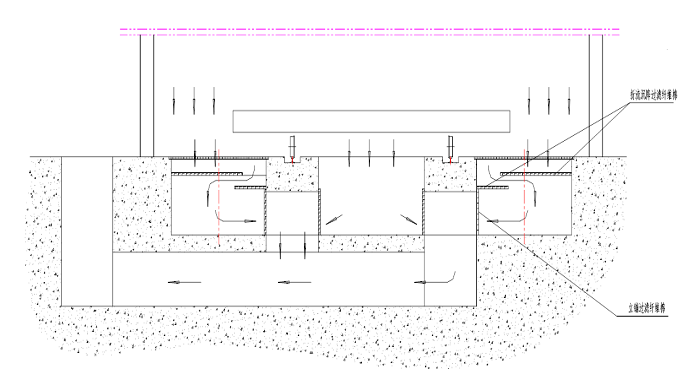

輯涂時工作原理 在滾涂或棍涂時送風閥門及排風閥門處于開啟狀態,首先新風經過新風過濾器過濾后,在送風機的作用下,氣流進入靜壓室入口通過導流板初步均壓,當靜壓室內氣流均勻并超過精密過濾棉的初祖后,以層流的方式進入滾涂房內。當輪涂室利用空氣誘導原理使含有漆霧的空氣經過底部過濾棉過濾掉漆霧后,然后經過活性炭的吸附作用與廢氣中的有機氣體產生反映,進行吸附,最終將空氣達標后排到大氣中。排出的氣體符合GB16297-1996《大氣污染物綜合排放標準》。 |  |

| 烘干時工作原理 上送風、下回風熱風循環式。在烘干時新風閥門處于半關閉狀態,排風閥門關閉狀態。供風機底部循環風閥處于開啟狀態。烘干時,通過送風/加熱系統內的換熱裝置對循環風進行加熱。烘干設計溫度0~60±5°℃,天然氣做能源。熱風從上部部送入,下部回風。工件烘干過程中,工件漆膜內殘存的有機溶劑不斷揮發出來,為了使烘干室內的氣體中有機溶劑的含量低于爆炸濃度的下限,烘干室保持安全運行,循環熱風中要補充一定的新鮮空氣,同時要排出一定量的高濃度的廢氣。烘干室內裝有溫度傳感器,以顯示各點溫度,并設有自動調溫裝置,使溫度波動控制在±5°℃以內。 |

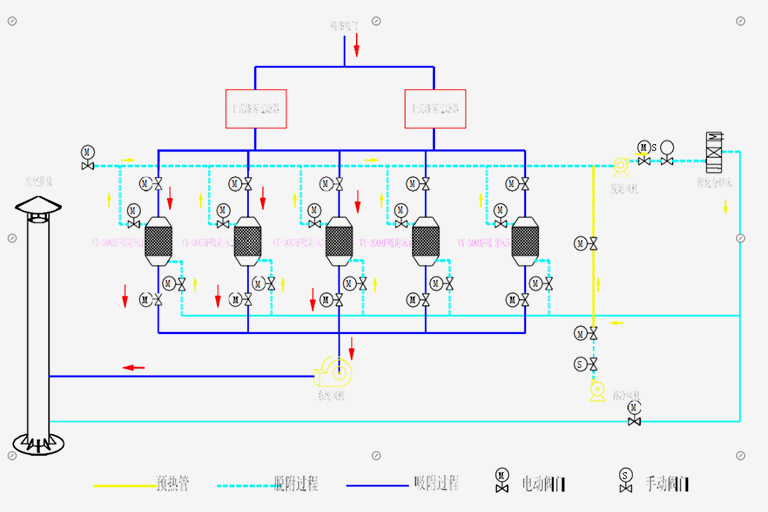

3.風電葉片有機廢氣處理設備輥漆廢氣→漆霧過濾→干式漆霧過濾+活性炭吸附→系統風機→排放

↓

活性炭再生 涂裝廢氣為溶劑型涂料產生的VOCs,為大風量低濃度的廢氣,此狀況適用于先濃縮再分解的處理方式,漆霧處理采用高效過濾棉過濾處理,廢氣采用活性炭吸附+催化燃燒。滿足用戶涂裝設備的環保排放標準。該有機廢氣凈化裝置采用多個活性炭床和1個催化分解床的配置方式;每個活性炭床的處理風量為20000或 30000m3/h;所有活性炭床共用一個催化分解床,脫附在不工作時輪流進行 |  |

為了保證活性炭吸附床的凈化效率和使用壽命,確定在活性炭吸附床前再設置一級漆霧過濾器,內部結構為我方所獨有的VQ預處理系統。節約過濾棉使用量,減少更換次數 | 滾涂房2套排風及吸附系統,共用一套催化燃燒再生系統。降低設備總功率和投資成本。 |

活性炭吸附床設計規范標準結合現有排風機組尺寸,按照過濾風速設計標準盡量多的放置活性炭量,增加活性炭的吸附飽和周期,在設計中盡量滿足設計規范中要求的過濾風速,減少周期性的脫附次數,提高活性炭的使用壽命。 | 選用高典值的活性炭,保證活性炭的吸附效果,同時提高活性炭的吸附效率和使用壽命,選用典值≥800的蜂窩活性炭做濃縮媒介。 |

催化燃燒再生系統脫附時采用內循環,我方結合多年經驗,脫附熱氣和分解排放廢氣以換熱的方式進行循環利用,當脫附結束時再進行排放。在廢氣分解后的熱風管路中設置濃度檢測裝置,保證脫附后的熱氣為潔凈的熱能空氣,在經過循環利用至吸附床脫附時不會對活性炭產生二次污染。大大提高熱量的利用,降低加熱能源的損耗。 | 催化燃燒爐設置阻火器,防火閥等裝置,采用PLC控制,實現與各個電器系統的連鎖控制,并與原滾涂房的控制系統實現互鎖,當有故障時報警提示。整體吸附床配置有氮氣消防系統,進一步避免火災引起的安全隱患。 |

所有風機增加減噪間,設置消音設施,噪音控制在≤80D | 整體設計符合節能、環保、安全的設計規范。 |

|  |  |

|  |  |

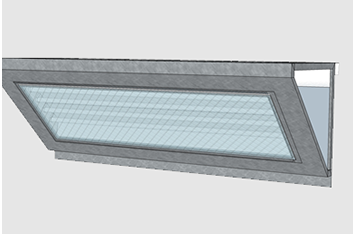

| 房體 輯烘一體設備室體內、外壁板材料采用厚度為A0.5MM鍍鋅鋼板,中間填充夾心保溫層巖棉,巖棉A100MM厚,密度為120KG/M3,使外壁板溫度不高于室溫5°℃,傳熱系數不大于0.38KCAL/m?.H.C,平均隔音量不小于21.5R (DB);大小門上設多個觀察窗,工件出口設置1套電動卷閘大門;配備安全門,小門上設有防爆鎖,當房內壓力超過140PA時能自動向外開啟泄壓,起到防爆作用。 |

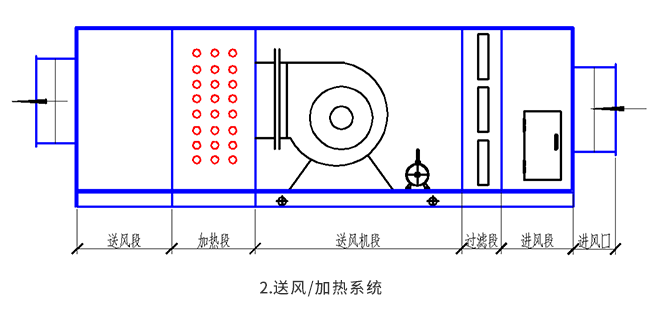

送風/加熱系統 根據GB14444一2006<涂裝作業安全規程鞮涂室安全技術規定>的控制風速,并依據工業鞮涂要求,鯤涂室采用微負壓設計,即排風量略大于送風量的3~5%,可避免外部粉塵進入到作業區。 |  |

|  |  |  |

瑞士BELLMO風閥控制器 | 送風箱 | 防爆離心風機 | 防爆離心風機 |

排風系統 排風機的選擇主要由風機風量和風機壓頭這兩個參數確定,排風機座采用槽鋼、角鋼工業型材焊接成框架,排風管道均采用A1.2MM優質鍍鋅鋼板咬口制作,無需焊接,保證了管路成型無變形;在風機底部安裝阻尼或彈性減器,同時我們設計有風機減噪間,確保系統噪聲控制在75DBA以下;排風煙囪尺寸的確定,取決于氣流速度、及排放有害物質的濃度共同確定,在安裝上采用抗風結構加固。 |

|

噴漆系統

由美國GRACO手動高壓無氣噴槍供漆室或者噴涂機器人組成,客戶可定制化

|  |  |

美國GRACO手動高壓無氣噴槍 | 供漆室 | 噴涂機器人 |

空氣凈化設備

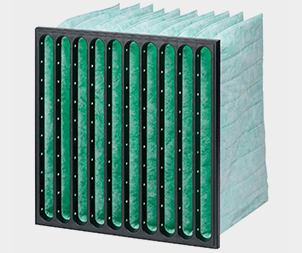

采用2-3級過濾:進風初效1-2級過濾及亞高效過濾(頂部過濾),由進風過濾器、頂部過濾材料、頂棉托網、連接板等組成;亞高效過濾材料設置在靜壓室底部,用頂棉托網支撐,頂棉托網為優質C型鋼結構,經特殊防銹處理,鋼性好、無銹蝕、更換頂棉容易;

| 初效過濾材料 |  | 亞高效過濾材料 |

合成纖維過濾料產品VNF-290(G3),和送風系統過濾段袋式過濾器,其布袋結構可以使進風口棉面積增加3-4倍,采用此種過濾形式可以降低風阻,增加容塵量,減少更換次數 | 亞高效過濾材料選用荷蘭“Arresters”合成纖維過濾材料CC-600G(F5),可過濾掉所有能破壞噴漆質量的粒子,容塵量100%予以去除,確保穿過噴漆室的氣流均勻擴散,形成層流狀態,符合防火分類標準歐洲DIN53438-F1和美國UL900-class1。 |

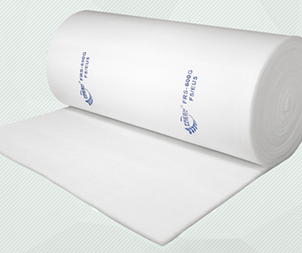

漆霧處理設備 采用干式漆霧過濾器在噴漆室地面設置左、中、右三道排風溝,在風溝中安裝折流板和漆霧過濾裝置,用以吸附過噴漆霧。漆霧過濾裝置由過濾纖維托網及過濾纖維棉構成,折流過濾纖維棉放置在托網上。更換時將上部地板格柵移開,取出平鋪過濾棉及托網,即可更換立鋪過濾棉,飽和的過濾底棉送進焚燒爐焚燒,以防止污染環境。平鋪過濾棉可吸附大量漆霧,效率可達98%以上;噴涂一段時間后,平鋪過濾棉吸附達到飽和以至氣流不能透過時,兩道平鋪過濾棉形成一折流通板,過噴漆霧隨氣流通過時,約70%的漆霧經折流而沉降在平鋪過濾棉上,剩余漆霧隨氣流經過折流通道后在風溝底部沉降,約剩余2%以下的漆霧通過立鋪過濾棉的進一步吸附,最后達標氣流從排風道排放。 |  |

廢氣處理設備

噴漆作業時,廢氣神放需經處理,使處理后的廢氣滿足GB3L6297-195 (大氣污染物綜合持放標準、。我公司常用的處理方法有兩種:活性炭系統+RCO催化燃燒、分子篩沸石轉輪吸附+催化燃燒

|  |

活性炭吸附+RCO催化燃燒 利用活性碳多微孔的吸附特性吸附有機廢氣,可處理低濃度、低溫度、含碳氫化合物的廢氣,溶劑可回收,進行再利用,凈化效率高達90-95%。活性炭是一種非極性吸附劑,具有疏水性和親有機物的性質,能吸附絕大部分有機氣體,如苯類、醛酮類、醇類、烴類等以及惡臭物質,吸附飽和后可用熱空氣脫附再生,重新投入使用 | 分子篩沸石轉輪吸附+催化燃燒 沸石轉輪濃縮區可分為處理區、再生區、冷卻區,VOC有機廢氣廢氣經收集和預處理后,進入沸石分子篩轉輪系統,經過沸石分子篩轉輪吸附-脫附-濃縮這一連續性過程,大風量、低濃度有機廢氣被濃縮成小風量、高濃度的廢氣,再進入蓄熱式氧化爐進行燃燒凈化 ,并有效利用有機物燃燒釋放的富余熱量。 |

標準設備

根據GB1444-206-徐裝作業安全規程掘涂室安全技術規定>的控制風速,并依據工業輾涂要求,軺涂室采用微負壓設計,即排風量路大于送風量的3~5%,可避免外部粉塵進入到作業區。

|  |  |  |

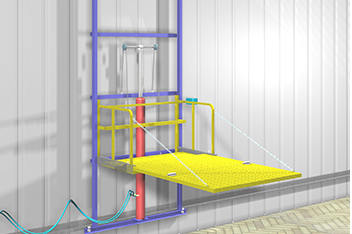

照明裝置 | 安全報警系統 | 三維操作平臺 | 電控系統 |

| 序號 | 項目名稱 | 參數/規格 |

|---|---|---|

| 一、 | 噴漆烘干房 | 90000×8000×8000mm |

| 1、 | 房體系統 | |

| (1) | 房體骨架 | HS |

| (2) | 彩鋼板及包邊 | HS 100mm巖棉板 |

| (3) | 靜壓室 | HS |

| (4) | 電動提升大門 | HS |

| (5) | 安全門 | HS |

| 2、 | 滾涂送風系統 | HS-21-600 |

| (1) | 送風風機 | GW-12C-37kw |

| (2) | 風閥 | |

| (3) | 送風風管 | δ1.2mm熱軋鍍鋅板 |

| (4) | 送風機組 | 50mm彩板和骨架 |

| (5) | 軟連接 | |

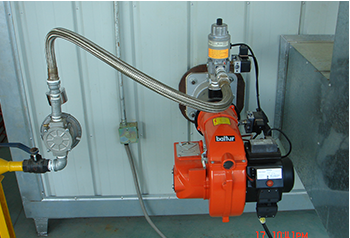

| 3、 | 烘干加熱系統 | HS-21R-700 |

| 不銹鋼換熱器 | HS-21R-700 | |

| 天然氣燃燒器 | RS70 | |

| 4、 | 排風系統 | HS-22-75 |

| (1) | 主排風機 | B4-72-12C -75kw |

| (2) | 排風箱 | |

| (3) | 風閥 | |

| (4) | 排風風管 | δ1.2mm熱軋鍍鋅板 |

| (5) | 排風減噪間 | 50mm巖棉彩板和骨架 |

| (6) | 排風軟連接 | 15m |

| (7) | 風閥及管路 | |

| (8) | 煙筒 | 3-5mm鋼板 |

| 5、 | 空氣過濾系統 | |

| (1) | 初效過濾器 | G4(布袋式) |

| (2) | 精密過濾棉 | G-600 |

| (3) | 初效過濾器托架 | |

| 6、 | 漆霧過濾系統 | |

| (1) | 漆霧過濾棉 | PA-50 |

| (2) | 托架 | 1000×1000mm |

| 7、 | 照明系統 | 18W/根*4 |

| 8、 | 廢氣處理系統 | 見廢氣處理系統 |

| 9、 | 電器元件 | |

| 10、 | 可燃氣體濃度報警系統 | 1托4 |

| 11、 | 控制系統 | 西門子PLC |

| (1) | 電控箱 | |

| (2) | 電氣元器件 | PLC、變頻器、接觸器、熱繼保護器等 |

| (3) | 電線電纜 | 國際 |

| (4) | 線槽 | 標準 |

| (5) | 輔料 | |

備注:設備尺寸均為參考,可以根據客戶產品尺寸設計制作。

| 序號 | 項目名稱 | 參數/規格 |

|---|---|---|

| 一、 | 活性炭廢氣處理+催化燃燒再生系統 | JT-110-700 |

| 1、 | 活性炭吸附系統 | 8 |

| 預處理及活性炭吸附床 | JT-112-2002、 | |

| 2、 | 催化燃燒脫附系統 | |

| 催化燃燒爐 | JT-RCO90(含脫附風機,補冷風機) | |

| 排風管 | 鍍鋅板 | |

| 3、 | 水噴淋滅火系統 | |

| 噴淋水箱及供水裝置 | ||

| 連接管路及閥門 | ||

| 4、 | 電控系統 | 西門子PLC,施耐德電器元件 |

備注:設備尺寸均為參考,可以根據客戶產品尺寸設計制作。

| 序號 | 項目名稱 | 參數/規格 |

|---|---|---|

| 1 | 初效過濾器 | G4 |

| 2 | 精密過濾棉 | G600,15 ㎡/套 |

| 3 | 二級漆霧過濾棉 | F7 |

| 序號 | 項目名稱 | 參數/規格 |

|---|---|---|

| 1 | 初效過濾器 | G4 |

| 2 | 二級漆霧過濾棉 | F7 |

備注:設備尺寸 均為參考,可以根據客戶產品尺寸設計制作。

如想量身定制 ,可加微信咨詢:

掃一掃立即溝 通銷售

符合國家/行業/地方標準,整條風電塔筒涂裝生產線高效、穩定、安全、環保。

| 國家標準/行業標準/地方標準 | 編號 |

|---|---|

| 《涂裝前鋼材表面腐蝕等級及除銹等級》 | GB8923-88 |

| 《車間空氣粉塵衛生標準》 | GB103328-10333-89 |

| 《涂裝作業安全規程涂漆前處理工藝安全及其通風凈化》 | GB7692-1999 |

| 《安全標準》 | GB2894-1996 |

| 《工業企業防護罩安全要求》 | GB8196-87 |

| 《低壓配電設計規范》 | GB50054-95 |

| 《登高梯臺欄桿安全標準》 | GB4053-83 |

| 《涂裝作業安全規程、涂漆工藝安全及其通風凈化》 | GB6514-1995 |

| 《涂裝作業安全規程、勞動安全和勞動衛生》 | GB7691-87 |

| 《工業企業噪音控制設計規范》 | GBJ87-85 |

| 《安全標致》 | GB2894-1996 |

| 《工業企業照明設計標準》 | GB50034-92 |

| 《工業機械電氣第一部分:通用技術》 | GB/T52226.1-1996 |

| 《工業機械電氣設備通用技術條件》 | GB/T522611-96 |

| 《工業企業界的噪聲標準》 | GB12348-90 |

| 《大氣污染物綜合排放標準》 | GB16297-1996 |

| 《生產過程安全、衛生要求總則》 | GB12801-91 |

| 《工業企業設計衛生標準》 | TJ36-79 |

| 《電氣裝置安裝工程低壓電器施工及驗收規程》 | GB50254–1996 |

| 《機械防護安全距離》 | GB12265-90 |