涂裝生產線也稱為涂裝流水線,適用于工件的表面噴漆、噴塑處理,解決人工涂裝作業工作環境惡劣、工作勞動量大、效率低、涂層質量不穩定、均勻性差等問題!

九通智能裝備可提供整廠規劃涂裝生產線或人工噴涂改自動噴涂的整體解決方案,包括自動輸送設備、自動噴涂機、噴砂/噴漆機器人等,集設計、制造、安裝、調試和售后服務于一體,從而打造高效、符合國家環保要求的涂裝生產線,并滿足客戶定制化需求。

人工或自動化噴漆、噴塑處理,主要用于汽車生產制造、汽車零配件、輕軌電車、高鐵、船舶、飛機、巴士車體、客車車體、專用車、工程機械、礦山機械、閥門、日用品、廚衛、3C電子家電等行業。

結構件輸送鏈自動生產線

煤礦配件自動噴漆生產線

自動靜電機器人噴粉生產線

化工機械設備涂裝生產線

專用車涂裝生產線

空中懸掛輸送設備、地面輸送成套設備、臺車等

噴砂/拋丸設備、酸洗磷化線、清洗設備、自動電泳設備等

固定房體、伸縮式房體、移動式噴漆房

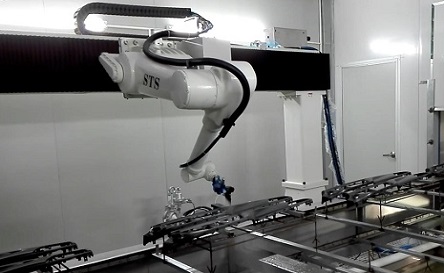

噴涂機器人、往復機、人工噴涂

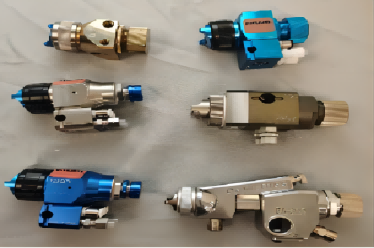

噴槍、供漆系統、供粉系統、換色系統等

天然氣 / 電加熱 / 天然氣紅外輻射 / 蒸汽 烤漆烘干房

工業除塵設備、自動砂塵分離器

活性炭+RCO、沸石轉輪+催化燃燒系統、移動VOCS廢氣處理設備

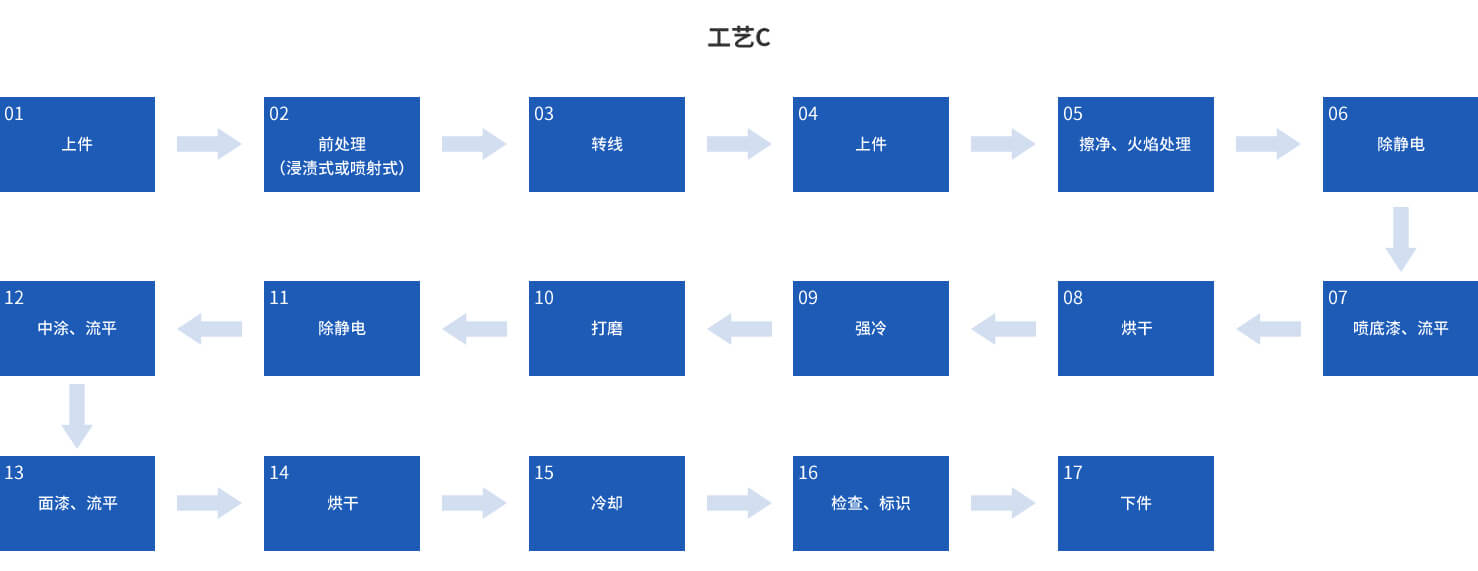

涂裝生產線 的組合形式是根據產品材質、工藝、涂料種類、工件表面情況及其他要求的不同而設計的,并且前處理方式、噴涂形式也各不相同。

前處理:1.干式處理法(自動噴砂、自動噴(拋)丸);2.濕式處理法(浸漬式、噴射(淋)式)。

防銹涂料不同:1.噴漆;2.粉末涂裝;3.電鍍(鍍鋅、鍍金、鍍銀等)涂裝線組織形式有三類代表形式,其工藝流程如下:

此方式采用機械(干式)表面前處理,以自動機器人噴砂(丸)室、拋丸機設備為工件除銹、除油、改變工件表面粗糙度、增加其表面對涂料的附著力,然后進行噴漆、烘干(此方式為3噴1烘工藝,可根據實際情況改為2噴1烘、2噴2烘,工序中4、5為可選工序)。

此噴涂線中工件輸送一般采用電動軌道車或天車為輸送方式。該噴涂線主要用于金屬工件、并且材質較厚、工件較大的設備、鋼板,如鑄鍛件、鋼結構件等。1噴1烘一般適合表面要求較低的設備(一般不建議采用),一般情況下,由于工件較大、重,生產量不高的情況下,噴砂(丸)、除塵都在噴砂房內處理。噴底漆、面漆、烘干都在噴烘一體房內進行。

|  |  |

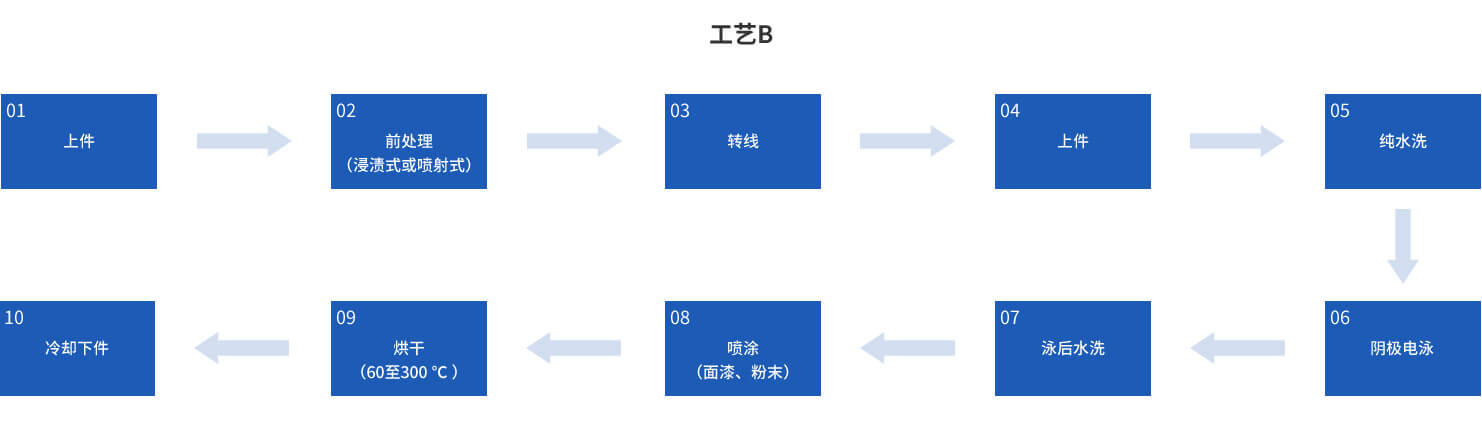

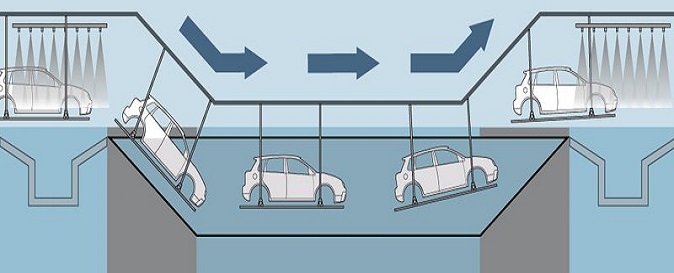

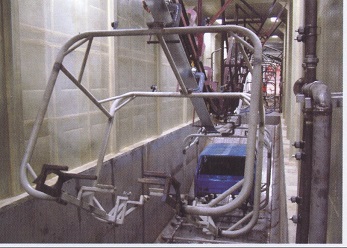

電泳涂裝線前處理大多采用浸漬式與噴射式處理方式(也可采用噴射與浸漬結合方式),其主要目的是通過化學液體(硫酸、硝酸)以浸泡或噴射的方式,與工件表面的氧化物、油脂等產生化學反映來達到除油、脫脂、除銹、水洗、純水洗的目的。電泳采用陰極電泳或陽極電泳,陰極電泳與陽極電泳比較,陰極電泳在技術上更成熟,其泳后漆膜附著力及防腐蝕力比陽極電泳更強。泳后裝飾涂料可采用噴朔或裝飾性油漆。自動輸送系統前處理一般采用自行葫蘆或積放式輸送設備,前處理后轉線一般采用地鏈滑撬、懸掛輸送鏈、總行葫蘆等輸送方式。具體需要根據工件情況決定。其主要決定因素:工件大小、形狀、重量、材質等。

電泳涂裝線前處理大多采用浸漬式與噴射式處理方式(也可采用噴射與浸漬結合方式),其主要目的是通過化學液體(硫酸、硝酸)以浸泡或噴射的方式,與工件表面的氧化物、油脂等產生化學反映來達到除油、脫脂、除銹、水洗、純水洗的目的。電泳采用陰極電泳或陽極電泳,陰極電泳與陽極電泳比較,陰極電泳在技術上更成熟,其泳后漆膜附著力及防腐蝕力比陽極電泳更強。泳后裝飾涂料可采用噴朔或裝飾性油漆。自動輸送系統前處理一般采用自行葫蘆或積放式輸送設備,前處理后轉線一般采用地鏈滑撬、懸掛輸送鏈、總行葫蘆等輸送方式。具體需要根據工件情況決定。其主要決定因素:工件大小、形狀、重量、材質等。

|  |

|  |  |

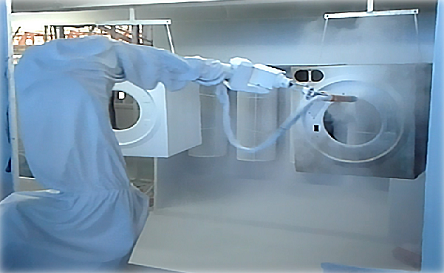

噴漆涂裝線以塑料件工藝為代表,前處理大多采用噴射式處理方式(部分金屬件采用浸漬式或噴射與浸漬結合方式),其主要目的是通過化學液體(硫酸、硝酸)以浸泡或噴射的方式,與工件表面的氧化物、油脂等產生化學反映來達到除油、脫脂、水洗、純水洗的目的。表面涂料為防腐油漆、色漆、清漆等裝飾性油漆材料,并且考慮塑料件高溫變形,一般采用的油漆成膜溫度為50至80℃左右,自動輸送系統前處理一般采用輕型懸掛鏈和輸送帶、網鏈送設備,前處理后轉線一般采用地鏈滑撬、懸掛輸送鏈等輸送方式。具體需要根據工件情況決定。其主要決定因素:工件大小、形狀、重量、材質等。

噴漆涂裝線以塑料件工藝為代表,前處理大多采用噴射式處理方式(部分金屬件采用浸漬式或噴射與浸漬結合方式),其主要目的是通過化學液體(硫酸、硝酸)以浸泡或噴射的方式,與工件表面的氧化物、油脂等產生化學反映來達到除油、脫脂、水洗、純水洗的目的。表面涂料為防腐油漆、色漆、清漆等裝飾性油漆材料,并且考慮塑料件高溫變形,一般采用的油漆成膜溫度為50至80℃左右,自動輸送系統前處理一般采用輕型懸掛鏈和輸送帶、網鏈送設備,前處理后轉線一般采用地鏈滑撬、懸掛輸送鏈等輸送方式。具體需要根據工件情況決定。其主要決定因素:工件大小、形狀、重量、材質等。

|  |

|  |  |

可分為空中懸掛自動輸送設備和地面自動輸送成套設備

前處理設備運用各類輸送方式實現自動化運行,設備包括槽體,室體,平臺,除油裝置,除鐵屑裝置,硅烷或磷化除渣裝置,攪拌及噴淋管路系統,軸封系統,溫控系統,照明系統,送排風系統,加藥裝置,陽極系統,超濾系統,直流電源,純水機組和冷水機組等。

通過機器人、拋丸機設備實現自動噴砂/拋丸工藝,實現工件表面的去氧化皮、毛刺、焊渣、除銹等清理,從而達到涂裝粗糙度的工藝和表面強化要求

包括噴砂房、固定噴漆房、移動噴漆房、伸縮式噴漆房等

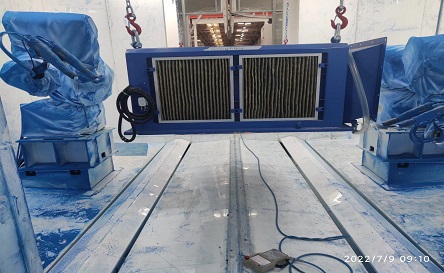

包括噴涂機器人、自動往復機、自動噴粉槍等

包括上件機器人、下架機器人

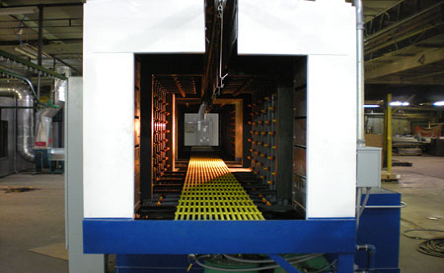

加熱能源包括電加熱、天然氣、柴油、蒸汽

包括工業除塵設備、砂塵分選系統

包括活性炭+RCO催化燃燒設備、沸石轉輪+催化燃燒系統、移動VOCS廢氣處理設備