電氣設備包括電控柜、發電機、變壓器、電力線路、斷路器、預裝式變電站及成套設備等,采用靜電噴粉技術方案,涉及到的工藝包括:上件—脫脂—水洗—磷化—水洗—無離子水洗—水份烘干—噴粉—烘干—強冷—下線,涉及到的設備包括一體化噴淋前處理機組、烘干設備、噴粉設備、輸送設備、廢氣處理設備。

| 序號 | 工件名稱 | 尺寸(長×寬×高)mm | 重量KG | 產量 |

|---|---|---|---|---|

| 1 | 電控柜部件 | 1200×600×2300mm | 50Kg/件 | 16萬臺/年 |

運輸方式選擇輕型懸掛輸送機。

上件—脫脂—水洗—磷化—水洗—無離子水洗—水份烘干—噴粉—烘干—強冷—下線

| 序號 | 工藝名稱 | 工藝方法 | 工作時間(min) | 工作溫度 | 備注 |

|---|---|---|---|---|---|

| 1 | 上件 | 人工 | 電動升降臺 | ||

| 2 | 予脫脂 | 噴淋 | 1 | 60±5 | 區段長度:2000 |

| 3 | 脫脂 | 噴淋 | 3 | 60±5 | 噴淋壓力:0.2~0.25MPa;槽、罩、噴淋管路 |

| 4 | 水洗 | 噴淋 | 1 | RT | 噴淋壓力:0.2~0.25MPa |

| 5 | 磷化 | 噴淋 | 3 | 60±5 | 噴淋壓力:0.2~0.25MPa;槽、罩、噴淋管路304不銹鋼 |

| 6 | 水洗 | 噴淋 | 1 | RT | 噴淋壓力:0.2~0.25MPa;材質Q235 |

| 7 | 無離子水洗 | 噴淋 | 0.5 | RT | 噴淋壓力:0.2~0.25MPa;材質Q235 |

| 8 | 水份烘干 | 熱風循環 | 8 | 80~100 | 溫度可調,自動控溫 |

| 9 | 靜電噴涂 | ||||

| 10 | 固化 | 熱風循環 | 20 | 180~200 | 溫度可調,自動控溫 |

| 11 | 冷卻 | 自然冷卻 | 5 | RT | |

| 12 | 下件 | 人工 | 抽檢 |

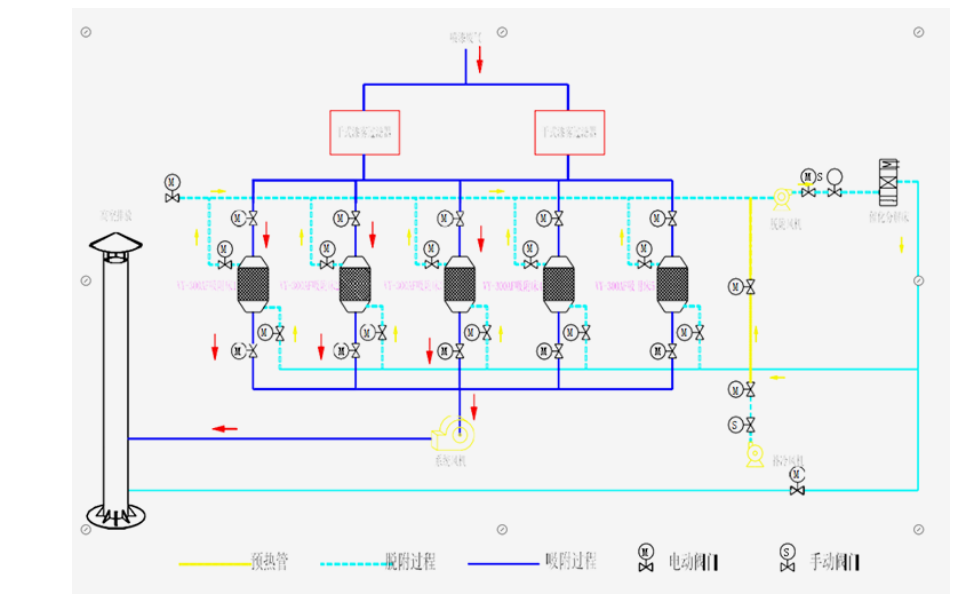

3.電控柜部件靜電噴粉線有機廢氣處理設備噴漆廢氣→漆霧過濾→干式漆霧過濾+活性炭吸附→系統風機→排放 ↓ 活性炭再生 涂裝有機廢氣為溶劑型涂料產生的VOCs,為大風量低濃度的廢氣,此狀況適用于先濃縮再分解的處理方式,漆霧處理采用高效過濾棉過濾處理,廢氣采用活性炭吸附+催化燃燒。滿足用戶涂裝設備的環保排放標準。該有機廢氣凈化裝置采用多個活性炭床和1個催化分解床的配置方式;每個活性炭床的處理風量為 20000 或 30000m3/h;所有活性炭床共用一個催化分解床,脫附在不工作時輪流進行。 |  |

可靠先進、實用經濟和較強的適應性。 | 布局合理、物流暢通、安全節能和環保達標。 |

充分考慮產品特點,采用先進、成熟的工藝和設備,確保工件表面涂層各項理化指標達到相關的標準和規定。 | 生產線的總體布置,充分考慮整個生產線工藝流程的合理性,設備布置協調、整齊、美觀、便于操作、維護。 |

符合國家勞動、生產、安全、衛生的政策和法規,貫徹執行國家相關的環保規定,整個工程達到規定的“三廢”排放標準、工業衛生標準。 | 生產線的所有設備確保實用、可靠、安全,外購設備及元器件,關鍵設備采用進口產品、一般設備采用國產優質名牌產品 |

|  |  |

| 序號 | 設備名稱 | 尺寸(長×寬×高)mm | 數量 |

|---|---|---|---|

| 1 | 多室式噴淋聯合清洗機 | 35400×2050×4500mm | 1套 |

| 2 | 粉末靜電噴涂設備 | 8000X1600X4200 | 1套 |

| 3 | 熱風循環固化室 | 40000×1400x3200mm | 1套 |

| 4 | 輕型懸掛輸送機 | 1套 |

備注:設備尺寸均為參考,可以根據客戶產品尺寸設計制作。

如想量身定制,可加微信咨詢:

掃一掃立即溝通銷售

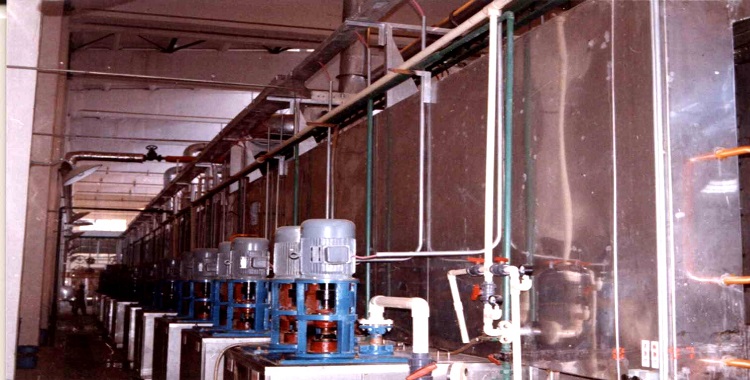

本方案前處理系統采用多室式噴淋聯合清洗機,它是用水泵將水槽中的清洗液(或水)直接噴射到工件表面,借助于壓力沖刷來加速作用以完成工件表面清洗工序。主要由預脫脂、脫脂、水洗1、水洗2、磷化、水洗3、水洗4等工序組成,各工序之間隔以過渡段。前處理機組主要由棚體、儲液槽體、噴淋系統(含水泵、噴射管路、噴嘴等)、外接管路、閥門、槽液加熱系統、排風系統、油水分離器、水份烘干等部分組成。 |  |

|  |  |  |  |  |

| 室體 | 儲液槽體 | 噴淋系統 | 分離過濾裝置 | 加熱系統 | 排放裝置 |

室體由方鋼管組裝成框架,均為Q235鋼型材。槽罩為Q235鋼板。可分為噴射處理段、瀝水過渡段和工件出入段,各噴射工作段之間設有足夠長的泄水過渡段,在各個噴淋工藝段的進出口設有仿形門洞,底部的淌水板前后傾斜,防止各工藝段之間竄液。加熱段棚體為整體全封閉雙層板式結構,脫脂、水洗等工藝過程在封閉空間內一次完成。 | 槽體的作用是儲存和凈化噴洗液,保證它的正常工作循環;槽體布置在室體下方、獨立安裝,設有排放管、溢流槽、蓋子、過濾網、水泵吸口等,所有液槽不得滲漏,所有噴淋液槽均設不銹鋼過濾網,過濾網清洗維修應方便。每個槽設活動蓋,操作方便。 | 噴淋系統是完成工件噴淋清洗的主要工作部分,包括噴淋管路、噴嘴、水泵及相關配管、閥門等;前處理噴淋循環供液泵全部采用具有安全性和穩定性高的立式管道泵;噴淋管路系統,包括供液管路、噴淋主管、噴淋立管等,磷化采用304不銹鋼管。 | 油水分離裝置(用于脫脂工序):為減少脫脂液的損耗,提高清洗除油工藝作業質量,需要過濾處理脫脂液;槽液沉淀過濾裝置,目前國內習慣于高位斜板沉淀塔使用,高位斜板沉淀塔采用304不銹鋼制作,其特點為:操作簡單,磷化渣含水量小。 | 前處理設備需加熱的槽液全部采用電加熱,均采用直接加熱方式。為滿足脫脂、磷化工序升溫加熱要求,本工程共配備電加熱器3組,用于設備的槽液加熱。預脫脂、脫脂槽將電加熱器直接加熱槽內液體。磷化液用熱水專用泵輸送到工藝槽的換熱裝置內進行槽液加熱,達到工藝要求;整個加熱過程為自動控制. | 噴淋前處理會產生有害氣體,因此,必須通風將有害氣體排到相關設備進行處理。本方案采用頂部通風的方式。頂部通風裝置由抽風罩、離心風機和風管等部分組成。在室體入口、出口及磷化工藝段設置通風裝置,防止水汽外溢。 |

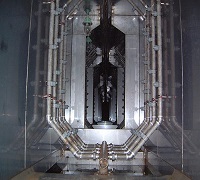

| 該系統由噴粉房、回收裝置、自動噴粉槍、手動補噴、控制設備、供粉器、自動搖擺機、自動升降機等設備構成。 靜電粉末噴涂工作原理:噴粉槍將帶電的粉末粒子噴向工件,在電場力的作用下,粉末粒子吸附到工件表面,粉末粒子經流平、固化而形成的一種涂覆方法。工作時,粉末在供粉器中與空氣混合后被送入噴粉槍。高壓靜電發生器產生的高電壓接到噴粉槍內部或槍頭上,粉末粒子在噴粉槍內部或出口處被帶上電荷,在氣力和靜電力共同作用下,粉末粒子定向噴到工件上。同時在電場力的作用下也可吸附到工件的背面上,但涂層較薄。當附著在工件上的粉末達到一定厚度時,則發生靜電相斥,后來的粉末就不易再被吸上,使其達到均勻的膜厚。工件在固化爐中在溫度的作用下粉層流平、固化,形成均勻的涂層。 |

|  |  |  |  |

| 噴粉房 | 噴粉槍 | 噴涂機器人 | 小旋風除塵器+濾芯過濾器 | 控制系統 |

噴房采用冷軋δ1.5mm鋼板拼裝組合式結構,壁板和頂板為向外折邊的拼裝板,采用螺栓連接,所有板縫用密封膠處理,室體表面平整,光潔,清粉方便,換色容易。回收采用高風速,下抽風技術,使噴房內氣流組織合理,風力柔和,提高上粉率。室體頂部加裝PVC板,以防止靜電積粉。室體底部的設計結構采用自清潔設計,可以有效的防止粉塵沉積,積粉自動回收。 | 采用進口金馬的手動噴粉設備1套2只手動噴槍,自動噴粉槍8只,是目前國際最好的噴粉設備,性能可靠,重量極輕,內置可拆卸的高壓模塊,供粉桶及設計緊湊的控制器具有良好的克服靜電屏蔽效果。可以保證最佳的噴涂效果和均勻的噴涂質量。 | 機器人有單獨的 OP控制箱,控制箱安裝10寸顯示屏,控制箱可以實現機器自動、手動、模擬3種模式切換,其中自動模式生產線自動運行條件下機器人進行自動噴粉;手動模式下操作員工可以通過輸入工件型號進行噴粉;模擬模式下操作工輸入工件型號機器人只行走軌跡,不噴涂粉末。機器人具有識別空掛具的能力,當有空掛具駛入時,機器人發出聲光報警。機器人與生產線應具有足夠的安全互鎖點,保證生產過程的安全性。 | 采用多管小旋風除塵器+采用濾芯過濾器組合方式,為兩級除塵。具有粉末自動回收,回收率高,凈化徹底,回收的粉末通過在多管小旋風除塵器下部送回供粉系統的供粉桶內,粉末落入供粉桶經過篩后可以重復使用。大旋風除塵器和回風管道的內壁非常光滑,以保證回收的粉末不會沾附在內壁上。風管內的風速控制在粉塵始終處于懸浮狀態,不會產生積粉,無需人工清理;它能有效地將粉末中的細小粉塵分離出來使其進入第二級回收裝置,第二級濾芯回收裝置的除塵效率在99%。 | 噴粉房控制系統既可實現設備的自動控制,也可實現手動控制。自動控制時保證懸鏈系統、排風系統、電動門或氣動式能夠聯動,實現設備的自動正常流轉,并設置足夠的安全互鎖,保證工件運行過程中的安全性,防止工件與室體門;手動控制要保證所有設備均可手動啟停,保證各設備的維修便利性,并設置急停按鈕,按下急停按鈕后,所有設備停止運轉。 |

固化室采用電加熱熱風循環加熱方式,其原理為:電加熱器加熱產生的高溫通過在循環風機的作用下空氣被換熱,通過送風管路送入烘道內,與工件進行熱交換,達到加熱的目的,再通過回風管路回到加熱室加熱,形成內循環,經反復加熱,使室內溫度達到設定值。當溫度達到設定值時,加熱器器自動停止工作,此時風機繼續工作,室內溫度會逐漸降低,當溫度降低到一設定值時,加熱器自動工作,使溫度重新上升到設定值。為使室內溫度分布均勻,保證烘烤效果,本方案設計采用下部送風,上部回風的循環方式,有效利用了室內空間,提高了室內有效容積利用系數,節約能源,減少裝機功率,便于烘爐內清潔。 |  |

|  |  |  |  |

| 烘爐室體 | 電加熱器 | 風機 | 風管 | 溫控系統 |

室體骨架采用100×5矩形方鋼管作為主要承載支撐,室壁采用δ150mm巖棉彩鋼夾芯板,室體一側開有檢修門。室體結構牢固、密封可靠、色彩端莊、保溫阻燃。正常工作時室體外壁溫度不高于室溫5℃。 | 采用一套不銹鋼電加熱管,熱風經過換熱結構將其送至爐體內,加熱室的隔熱降噪裝置使得設備運行噪音不大于85dB,并使熱量得到更有效的封閉;換熱值55萬大卡 | 根據使用條件、循環風量及壓力損失計算,選擇插入式高溫離心風機,其主要技術參數如下:風機型號:GW8C;風量:32038m3/h;全壓:1079Pa;轉速:2900r/min;電機型號: Y100L-2. | 均采用δ1.2mm優質鍍鋅鋼板咬口制作,無需焊接。保證了管路的美觀。管路間連接均采用法蘭連接方式,法蘭間填充石棉繩作為密封材料。風管外有50mm厚的巖棉保溫層。 | 烘道溫度控制是由溫度傳感器采集的信號送入溫控儀進行自動測、控溫,輸出信號進入電加熱器控制它的工作。智能溫控儀帶超溫報警輸出功能,當烘道內由于意外情況導致溫度超過上限值,智能溫控儀將立即輸出報警信號,停止燃燒機的工作。烘道在長度方向設置1個測溫點,測控精度±5℃ |

| 國內普遍采用的輕型懸掛輸送機,單點最大吊重為50kg,因此安全可靠的實現工件在工藝路線上的周轉,保證本涂裝線正常運行;立柱全部使用方鋼管100X5mm,外形美觀,采用直線式結構,在上件-前處理-噴漆-烘干-下件幾個工位均在一條水平線上,沒有升降,同時減少了工件的拐彎。輸送線經過拐彎回來,形成一條封閉的循環線路。 |

本系統包括全部電氣控制中的控制箱、控制柜、電線、電纜及穿線管、橋架等;電機的啟動均采用Y—Δ方式;所有電器元件均采用國內各牌廠商或合資廠家產品,特殊關鍵件進口,確保質量及可靠性;所有電器元件均設置有空氣開關,熔斷器、熱斷電器等保護系統,可有效對短路、過載進行自動保護;在噴漆室旁設有電控柜,集中控制。在上、下工位、噴漆室內設有緊急停車按鈕,遇有緊急故障可以實現緊急停車。 |  |

符合國家/行業/地方標準,整條風電塔筒涂裝生產線高效、穩定、安全、環保。

| 國家標準/行業標準/地方標準 | 編號 |

|---|---|

| 《涂裝前鋼材表面腐蝕等級及除銹等級》 | GB8923-88 |

| 《車間空氣粉塵衛生標準》 | GB103328-10333-89 |

| 《涂裝作業安全規程涂漆前處理工藝安全及其通風凈化》 | GB7692-1999 |

| 《安全標準》 | GB2894-1996 |

| 《工業企業防護罩安全要求》 | GB8196-87 |

| 《低壓配電設計規范》 | GB50054-95 |

| 《登高梯臺欄桿安全標準》 | GB4053-83 |

| 《涂裝作業安全規程、涂漆工藝安全及其通風凈化》 | GB6514-1995 |

| 《涂裝作業安全規程、勞動安全和勞動衛生》 | GB7691-87 |

| 《工業企業噪音控制設計規范》 | GBJ87-85 |

| 《安全標致》 | GB2894-1996 |

| 《工業企業照明設計標準》 | GB50034-92 |

| 《工業機械電氣第一部分:通用技術》 | GB/T52226.1-1996 |

| 《工業機械電氣設備通用技術條件》 | GB/T522611-96 |

| 《工業企業界的噪聲標準》 | GB12348-90 |

| 《大氣污染物綜合排放標準》 | GB16297-1996 |

| 《生產過程安全、衛生要求總則》 | GB12801-91 |

| 《工業企業設計衛生標準》 | TJ36-79 |

| 《電氣裝置安裝工程低壓電器施工及驗收規程》 | GB50254–1996 |

| 《機械防護安全距離》 | GB12265-90 |